WTP-Fallfilmverdampfer

Fallfilmverdampfer Einsatzgebiete

Fallfilmverdampfer in vertikaler Bauform oder Rieselfilmverdampfer in horizontaler Bauweise dienen zur schonenden Verdampfung von Flüssigkeiten in der chemischen Industrie oder Lebensmittelbranche beispielsweise bei der Aufkonzentration von Fruchtsäften durch Eindampfen des Wasseranteils. Die Verdampfung findet bei kleinen treibenden Temperaturdifferenzen statt. Da die Flüssigkeit ohne Überhitzung durch reine Oberflächenverdampfung zu sieden beginnt, ist nur eine geringe Temperaturdifferenz von 3 bis 8 Grad K zwischen Heizmedium und Produkt notwendig. Im Gegensatz zu Umlaufverdampfern tritt bei Fallfilmverdampfern im Allgemeinen kein Blasensieden auf. Auch bei Flüssigkeiten, die bei höheren Wandtemperaturen zu Anbackungen neigen, eignet sich der Einsatz von Fallfilmverdampfern. Fouling auf der Produktseite kann dadurch vermieden werden.

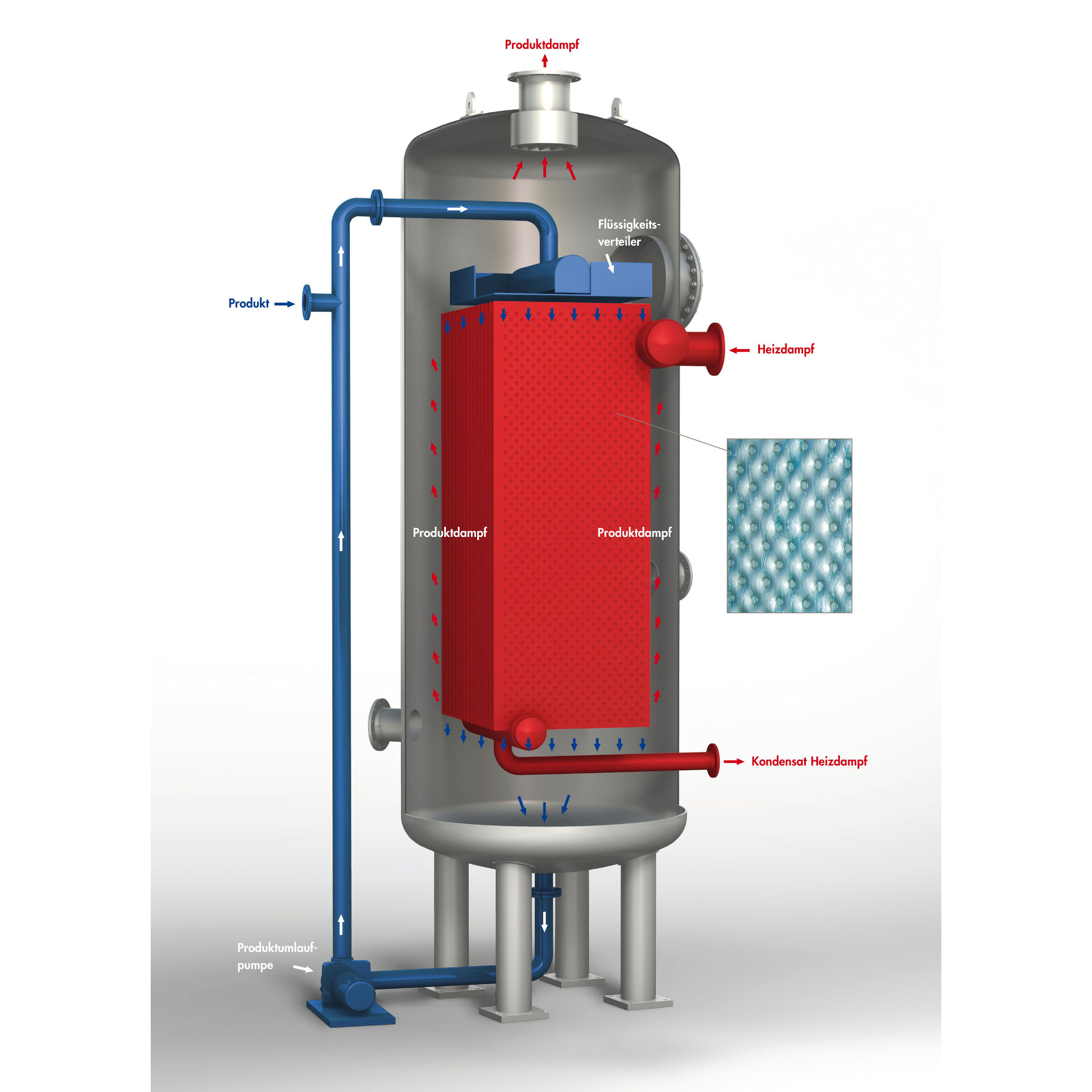

Um das Abreißen des Flüssigkeitsfilms an der Wärmeübertragungsfläche zu vermeiden, wird der entstehende Dampf üblicherweise mit der Flüssigkeit nach unten geführt. Dabei wird gegenüber dem Dampf etwa die 10- bis 12-fache Menge an Flüssigkeit im Fallfilmverdampfer nach unten geleitet. Entsteht ein zu hoher Dampfanteil in dem Produkt- Dampfstrom, besteht die Gefahr, dass dieser gegen den Flüssigkeitsstrom nach oben steigt und sogar die Flussrichtung blockiert.

Fallfilmverdampfer in Plattenbauweise

Die von Lob entwickelten Fallfilmverdampfer mit WTP-Platten, auch bekannt unter „Pillowplate“ oder „Thermoplate“ -verdampfer, zeigen im Vergleich zu herkömmlichen Rohrbündelfallfilmverdampfern einen Kosten- und Gewichtsvorteil. In einer vergleichenden Studie zeigt sich ein Vorteil von bis zu 40 % Kostenersparnis und 70 % Gewichtsreduzierung. Fallfilmverdampfer werden üblicherweise seitlich neben der Kolonne angebracht und mittels eines Rohrbogens mit der Kolonne verbunden. Diese seitlichen Lasten müssen über die Kolonnenwand abgeführt werden. Kann nun durch den Einsatz eines WTP-Fallfilmverdampfers das seitlicheGewicht deutlich reduziert werden, treten weitere Ersparnisse für die gesamte Statik der Anlage auf.

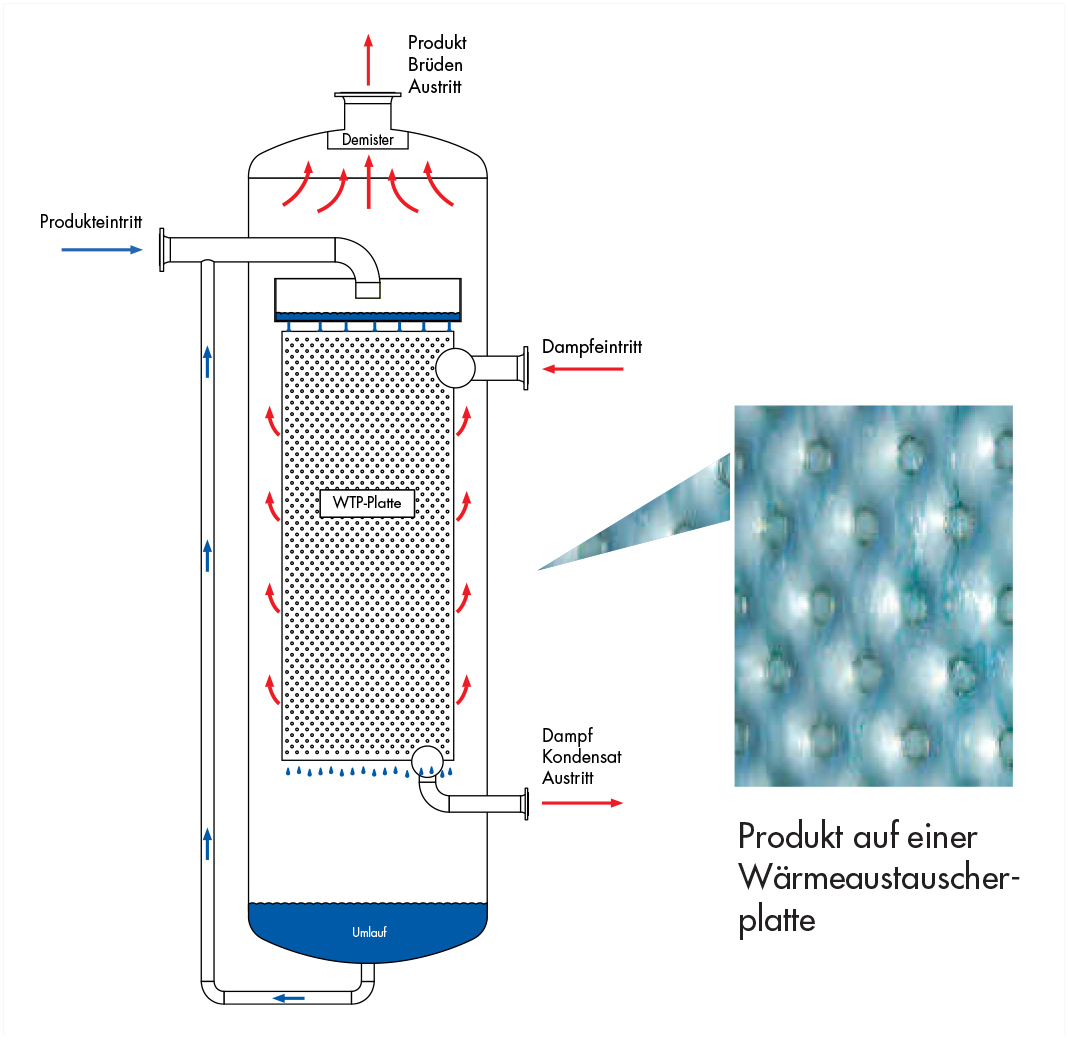

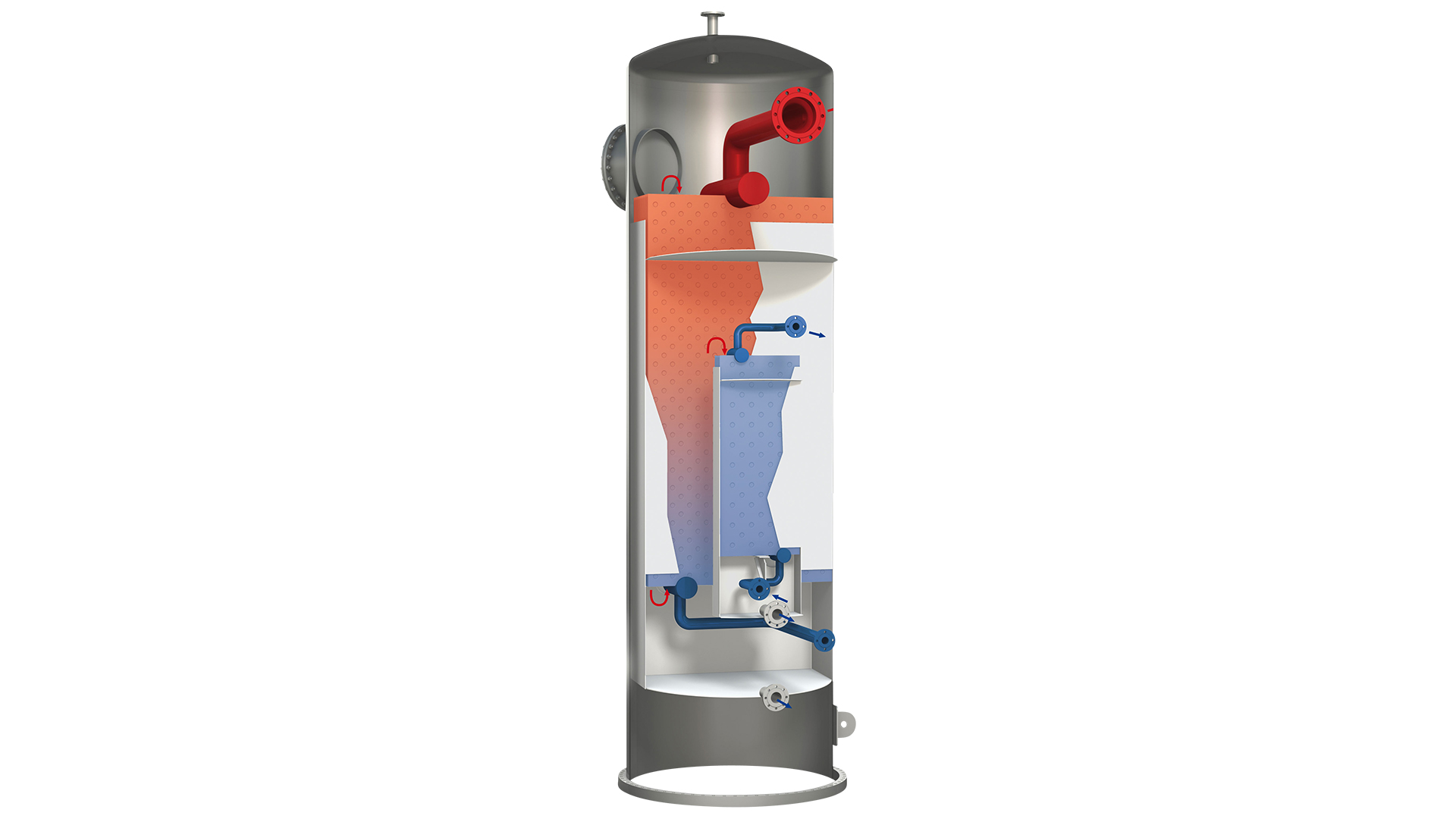

Bei einem Fallfilmverdampfer mit Wärmetauscherplatten wird das klassische Rohrbündel durch ein Plattenpaket als Heizelement ersetzt. Das Heizmedium wird dabei in den Platten geführt, während ein Teil des Produktes zwischen den Platten auf dem Weg nach unten verdampft und mit der Flüssigphase nach unten abläuft. Im Gegensatz zum Rohrbündel, bei dem der Brüden mit Flüssigkeit zwangsgeführt in den Rohren nach unten geleitet wird, kann bei Fallfilmverdampfern mit WTP-Platten der Produktstrom so geführt werden, dass der entstehende Dampf über die Höhe direkt beim Verdampfen seitwärts das Heizpaket verlässt und nach oben, oder nach unten, über einen Gasaustritt z.B. mit Demister, den Fallfilmverdampfer verlässt. Es kann somit ein geringer Druckverlust erreicht werden.

Der Einsatz von Produkten, welche zu extremen Verkrustungen neigen, lässt sich ohne weiteres mit den WTP-Fallfilmverdampfern umsetzen. Die Konstruktion kann so gewählt werden, dass zum einen der Flüssigkeitsverteiler für unterschiedliche Produkte eingesetzt und zum anderen herausgezogen und gereinigt werden kann. Die Oberfläche der einzelnen WTP-Bleche kann zur Vermeidung von Verkrustungen im Vorfeld geschliffen und elektropoliert werden, sodass auftretendes Fouling vermieden wird. Sollte es jedoch zu starken Verkrustungen kommen, lässt sich auch dieses Plattenpaket als gesamte Einheit aus dem Behälter entfernen und mittels Hochdruck reinigen. Nach erfolgter Reinigung kann es wieder in den Behälter gehoben und die Produktion kann fortgesetzt werden.

Bei Fallfilmverdampfern mit WTP-Technologie können Produkte mit hohen Viskositäten verdampft werden, wie etwa Zuckerlösungen mit einer Viskosität von 450 mPas. Je nach Produkt kommen unterschiedliche Verteiler zum Einsatz: Schwerkraftbasierte Loch- und Schlitzverteiler oder druckbasierte Rohrverteiler, die bevorzugt bei Produkten eingesetzt werden, die zum Anbacken oder Verkrusten neigen. LOB besitzt eine Versuchsanlage, in der die Verteilersysteme auf den originalen Platten im „kalten Zustand“ für unterschiedliche Produkte dimensioniert und getestet werden können.

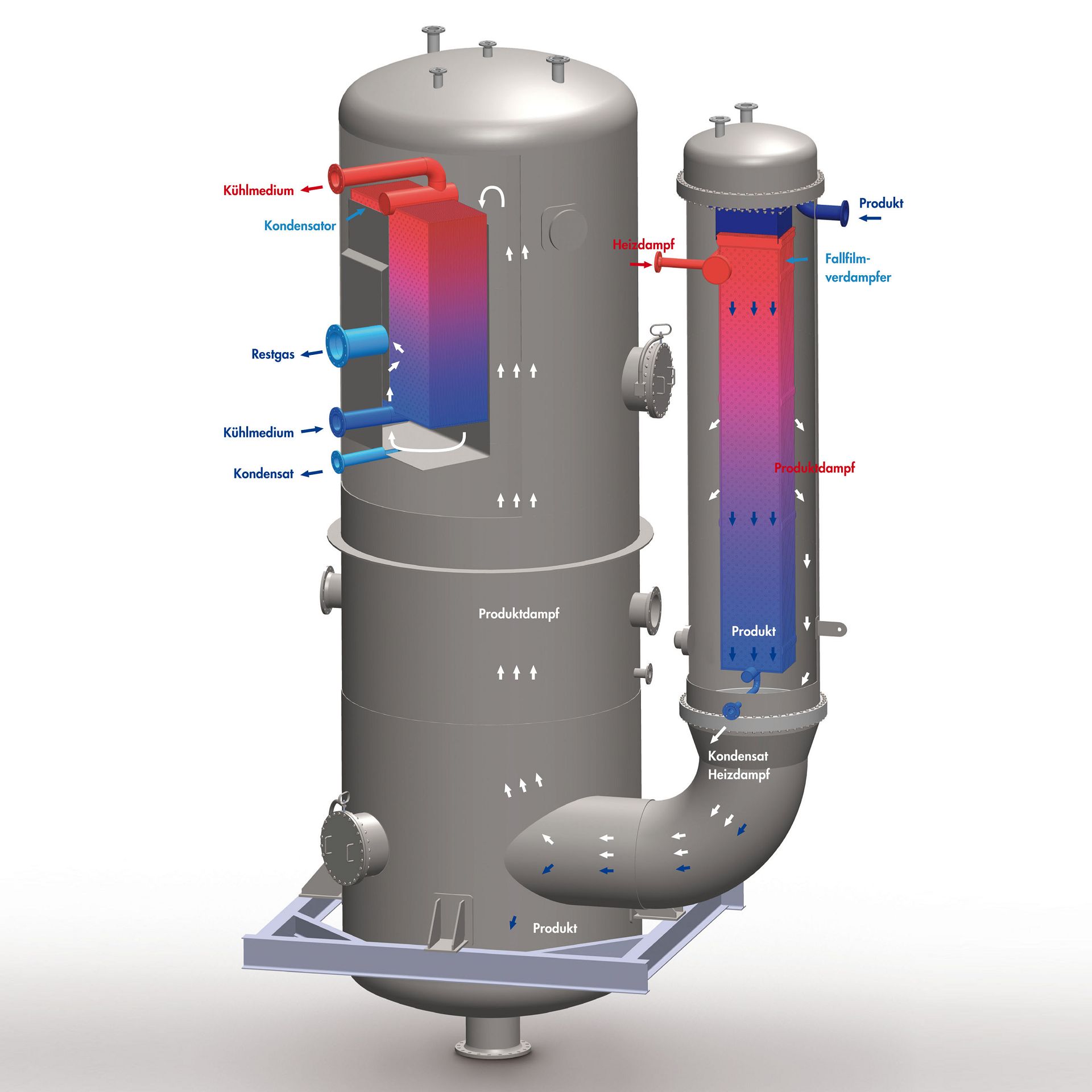

Lob bietet die komplette Anlage, von Fallfilmverdampfer, Flash-Behälter oder Kolonne bis hin zum Kopfkondensator alles aus einer Hand, vom Engineering bis hin zur Fertigung, an.

Es gibt acht Gründe den WTP-Fallfilmverdampfer anstelle eines Rohrbündelverdampfers einzusetzen:

1) Reduktion des Druckverlustes um 97%.

2) Das Gewicht kann um 60% reduziert werden.

3) Die Herstellkosten sind 40% geringer.

4) Gleichmäßige Verteilung des Filmes bei Viskositäten von 0-450 mPas.

5) Kompaktere Bauweise als bei Rohrbündelfallfilmverdampfern.

6) Austausch des Flüssigkeitsverteilers bei wechselnden Produkten möglich.

7) Plattenpaket ziehbar gestaltet, mit kurzen Wegen zur Reinigung mittels Hochdruck.

8) Geringere Sorgfalt bei der Ausrichtung des Verdampfers erforderlich, da der Druckverteiler einen begrenzten Schiefstand der Platten erlaubt.

WTP-Fallfilmverdampfer ACHEMA 2015