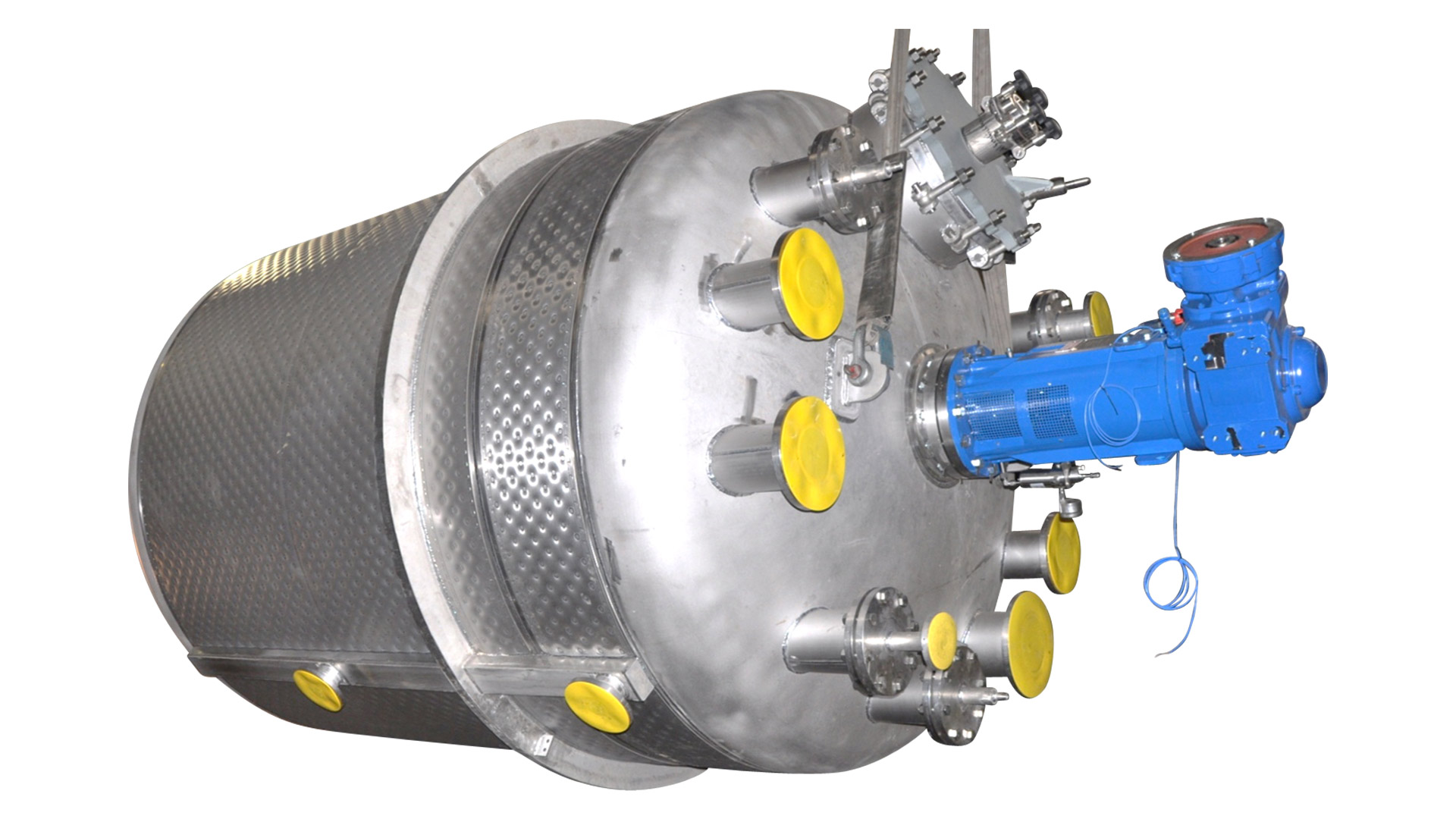

WTP-Innenbeheizung von Behältern und Reaktoren

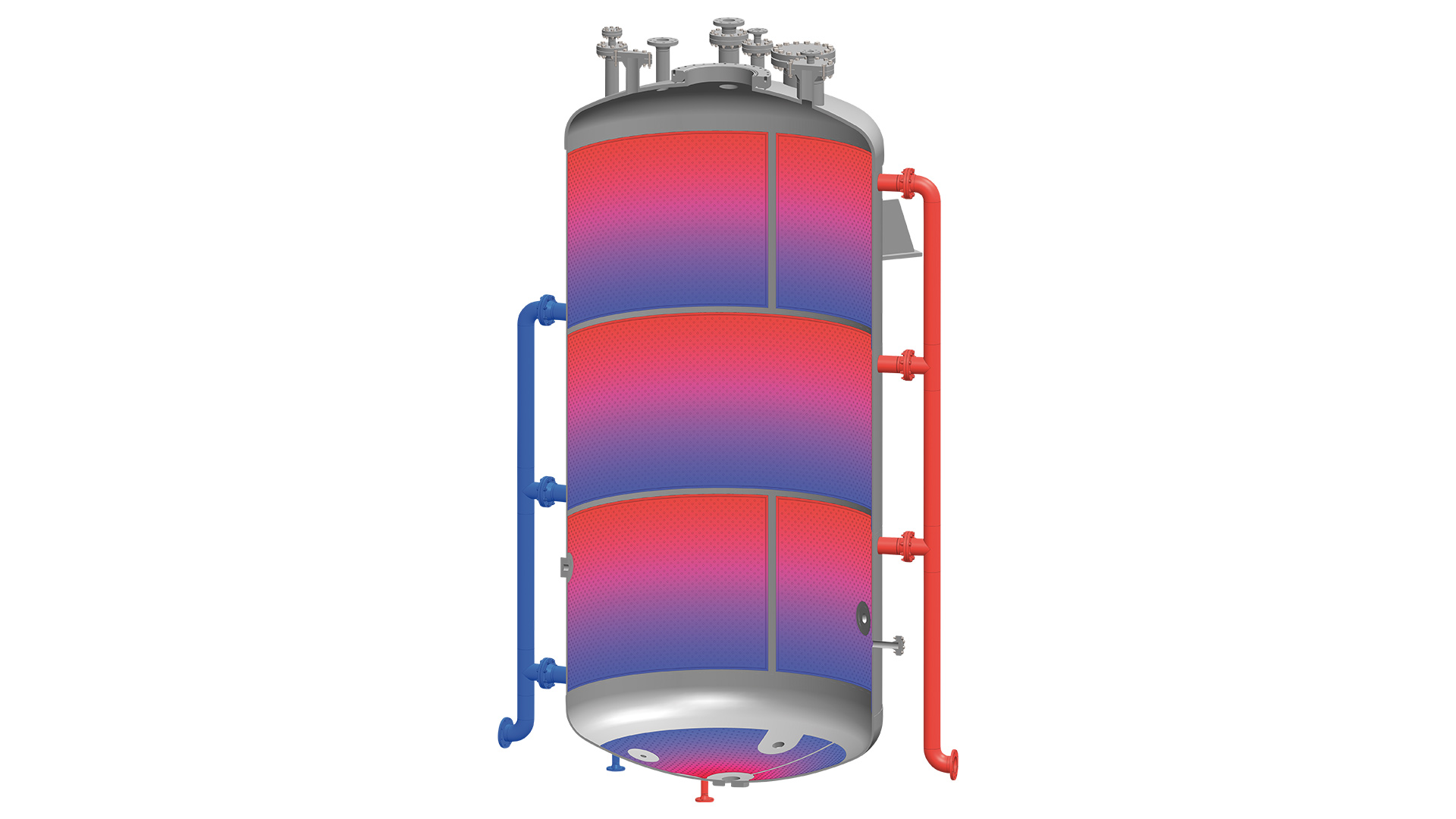

In der Chemie, Pharmazie, Kosmetik, Textil- und Waschmittelindustrie sowie der Erdölverarbeitung werden Stoffe eingesetzt, die in batchweisen Rührwerksprozessen hergestellt werden. Bei diesen Prozessen sind oftmals schnelle Temperaturänderungen erforderlich, bei denen Wärme zu- oder abgeführt werden muss. Hierbei ist der Einsatz des WTP-Systems® auf der Innenseite des Reaktors technisch und wirtschaftlich sinnvoll. Der Reaktionsablauf kann im Chargenbetrieb in Rührwerksbehältern sehr empfindlich auf Temperaturänderungen und die Verweilzeit reagieren. Beim Start wird beispielsweise der Druckbehälter mit Reaktionspartnern befüllt. Benötigt der Prozess zunächst Aktivierungsenergie muss der Inhalt beheizt, danach im Verlauf, bei wärmeabgebender Reaktion, gekühlt werden.

Solche Prozessbedingungen erfordern eine schnelle und kontrollierte Wärmezufuhr oder -abfuhr durch die Behälterwand. Ein zu langsames Gegensteuern kann zur Zersetzung des Produktes oder zu einem thermischen Durchgehen der Reaktion führen. Weiterhin muss der Reaktor im Batchbetrieb, vor einem Neustart, auf die Anfangstemperatur heruntergekühlt und vorsichtig unter Ausgleich von möglichen Druckschwankungen neu befüllt werden.

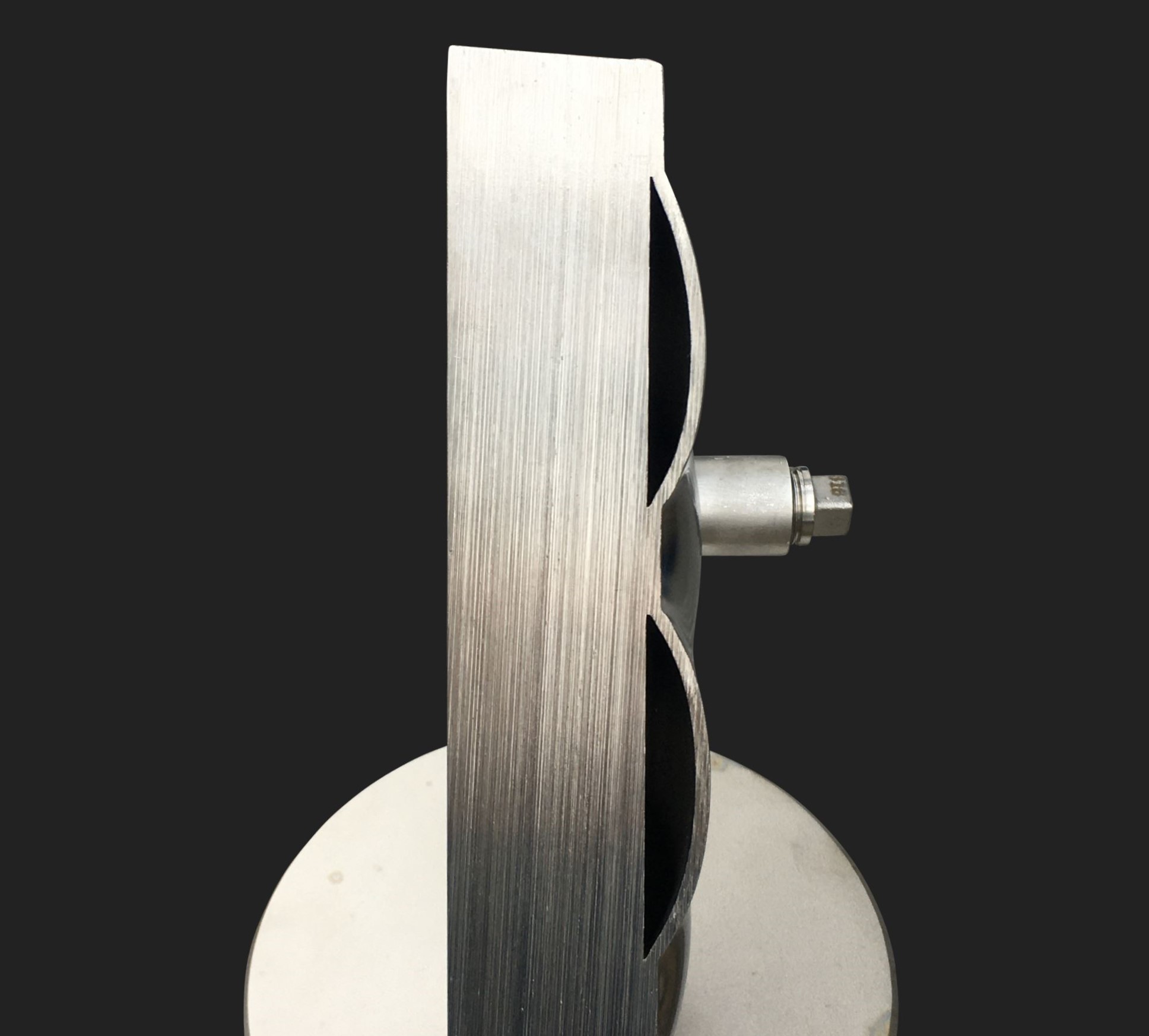

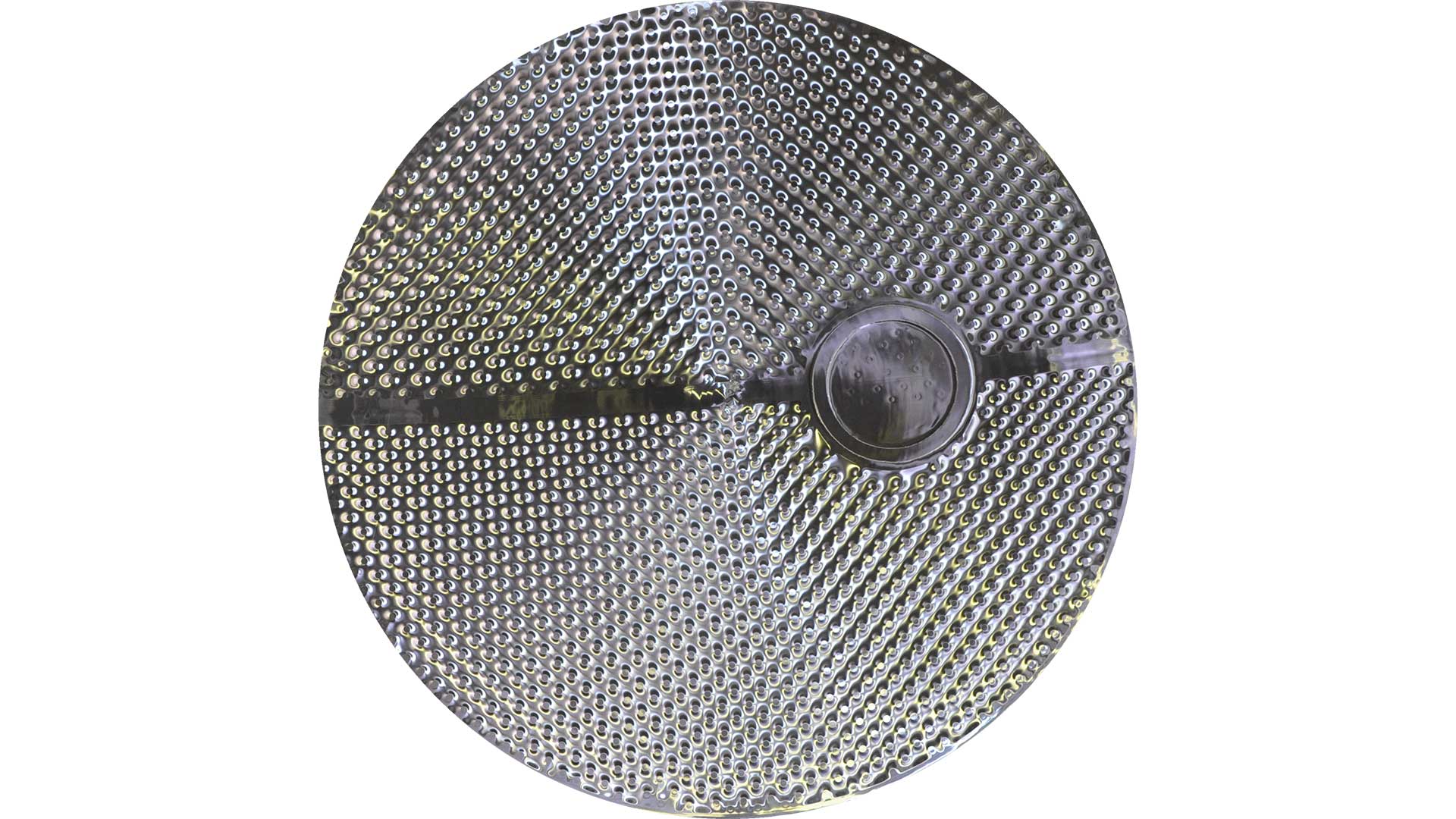

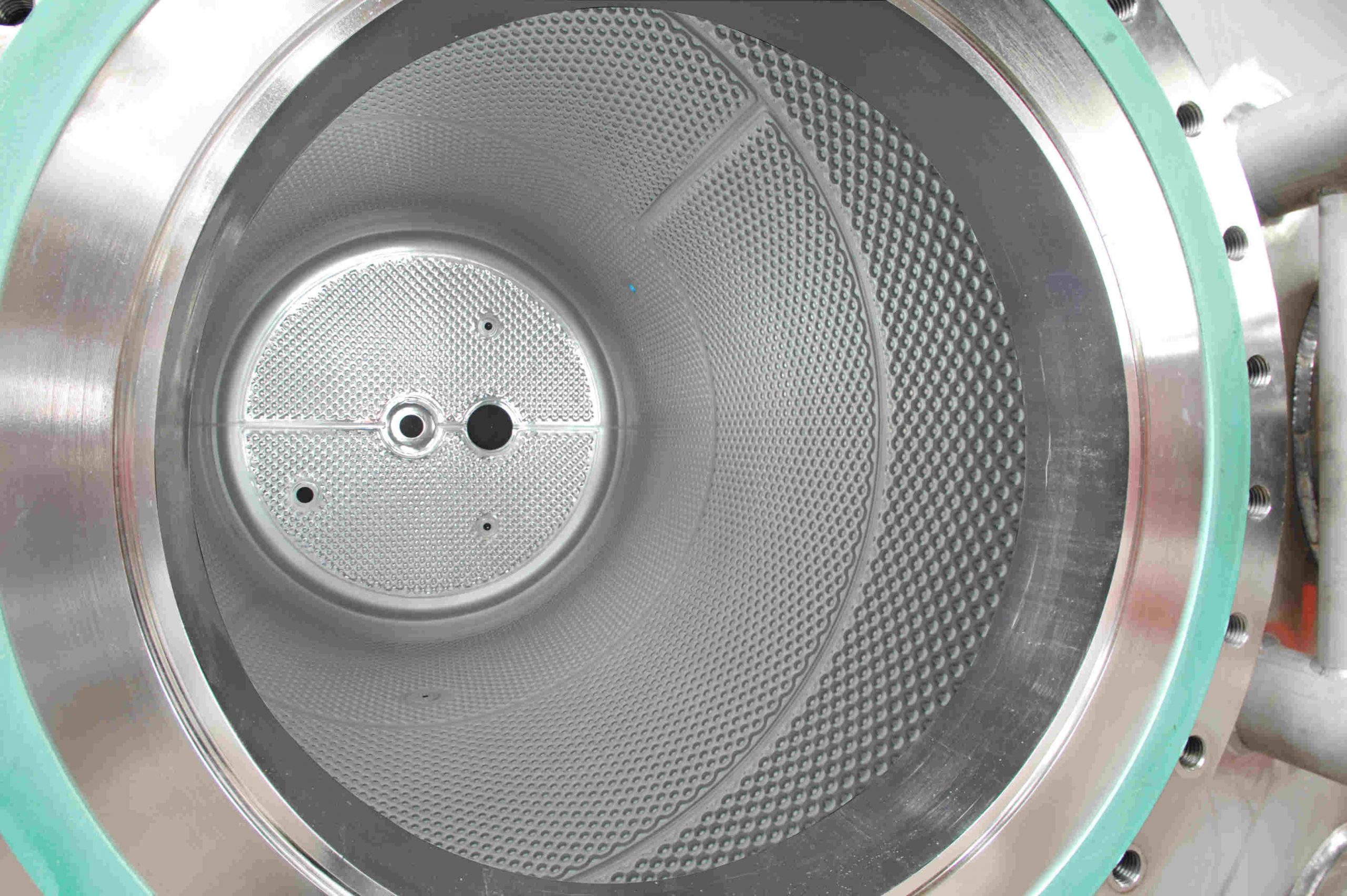

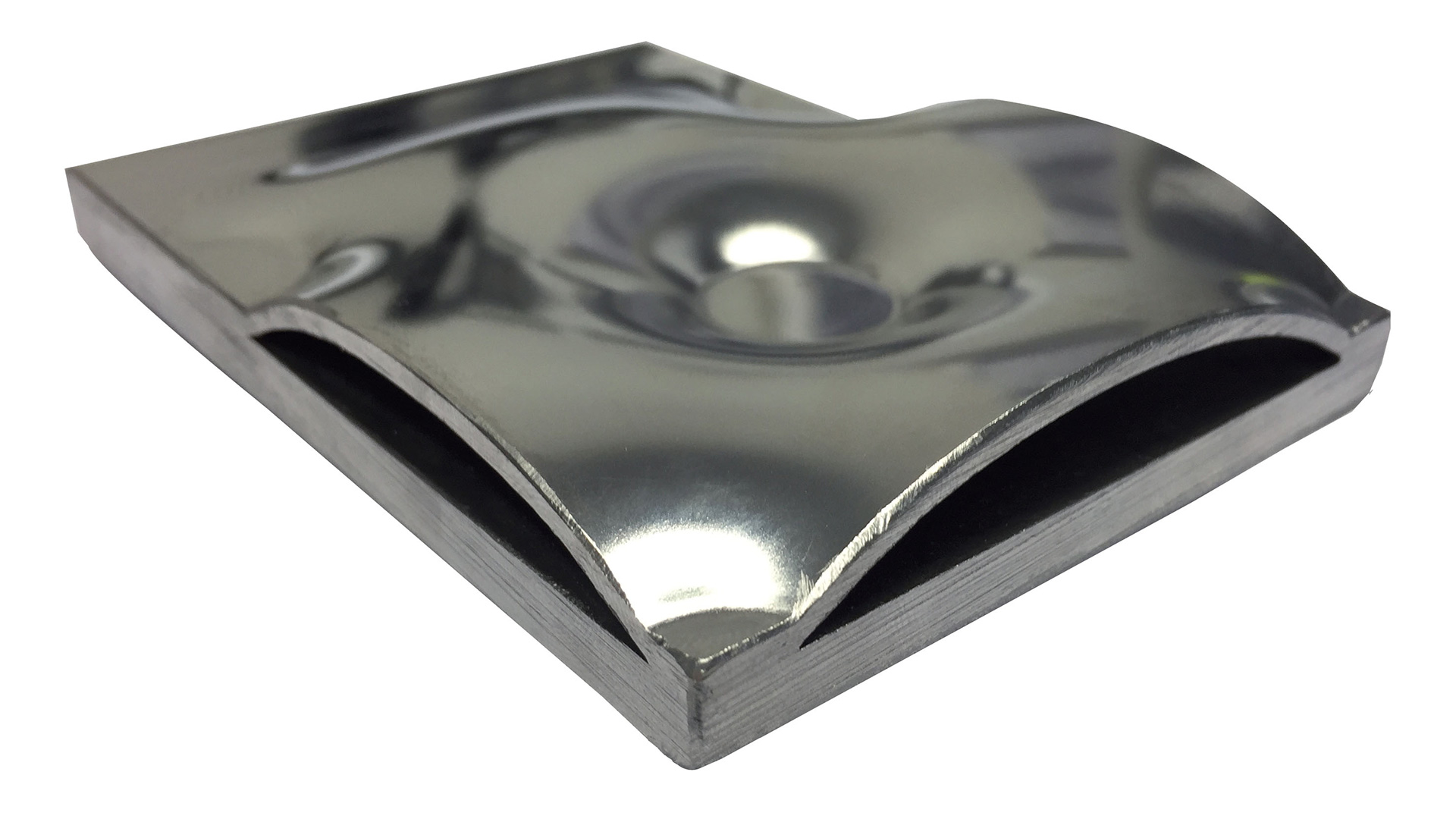

Bei konventionellen Beheizungssystemen an der Außenseite eines Druckbehälters – wie Halbrohrschlange oder Doppelmantel – muss die Wärme durch eine dickwandige Behälterwand geleitet werden. Dagegen kann das von LOB entwickelte WTP-System® nun auch auf der Innenwand eines Behälters eingesetzt werden – verbunden mit geringen Blechstärken von nur 1,5 mm bis 2,5 mm. So wird der thermische Widerstand, welcher durch die Wärmeleitfähigkeit des Materials und der Wanddicke der Behälterwand vorgegeben ist, deutlich reduziert. Die verbesserte Wärmeleitung und der hohe Wärmeübergangskoeffizient im Inneren des WTP-Systems® ermöglichen, je nach Anwendungsfall, dass beim WTP-Innenmantel gegenüber doppelwandigen Stahlbehältern über die zweifache Wärmemenge und gegenüber Edelstahlbehältern fast die dreifache Wärmemenge in den Behälter eingebracht werden kann. Dies führt zu einer erheblichen Reduzierung der Batchzeiten. Die im Vergleich zum Doppelmantel um 50 % reduzierte Masse des Behälters hat den Vorteil, dass insbesondere bei exothermen Reaktionen weniger Energie benötigt wird, um den Behälter auf- bzw. abzukühlen. Die bei Batchprozessen auftretenden Totzeiten für das Abkühlen, Entleeren, Befüllen und erneutes Temperieren können zwischen den einzelnen Batchprozessen erheblich verkürzt und die Wirtschaftlichkeit stark verbessert werden.

Im Falle von mechanisch verursachten Schäden sind partielle Reparaturen des Innenmantels möglich. Der WTP-Innenmantel ist extrem belastbar, in Abhängigkeit des Schweißkreisrasters kann der Innendruck des Behälters mehr als 30 bar betragen. Wechselnde Beanspruchungen, mit sechsstelligen Lastwechselzahlen, kann der WTP-Innenmantel problemlos widerstehen. Das WTP-System® lässt sich somit optimal bei hohen Drücken und wechselnden Beanspruchungen einsetzen.

Der WTP-Innenmantel lässt sich durch die Aufweitung und optimale Flüssigkeitseinleitung so gestalten, dass beim Kühlwasser ein hoher Wärmeübergangskoeffizient und bei großen Durchflussmengen ein geringer Druckverlust entsteht. Neigt das verwendete Produkt zu Oberflächenablagerungen, kann im Behälter und auf dem innenliegendem WTP-System® durch Schleifen und Elektropolieren eine spiegelnde Oberfläche mit ganz geringen Rauheitswerten erzeugt werden.