Als Alternative zu herkömmlichen Systemen wie Halbrohrschlange oder Doppelmantel bietet das WTP-System® zahlreiche Vorteile:

- geringere Anschaffungskosten

- geringe Betriebskosten

- Behälteraußendruck geht nicht in die Berechnung der Wandstärke ein

- besserer Wärmeübergang

- schnellere Aufheizzeiten

- bessere Regelcharakteristik

- effiziente Ausnutzung des Wärmeträgermediums

- Leistungssteigerung vorhandener Anlagen ohne zusätzlichen Raum möglich

- zuführende Leitungen und Pumpen können kleiner dimensioniert werden

- komplizierte Geometrien möglich

- alle Einbaulagen möglich

- geringeres Gewicht

- nachträgliches Setzen von Stutzen ohne großen Aufwand möglich

- nachrüsten mit Klemmplatten möglich

- Ideal für ebene Flächen

WTP-System® auf der Behälterinnenwand

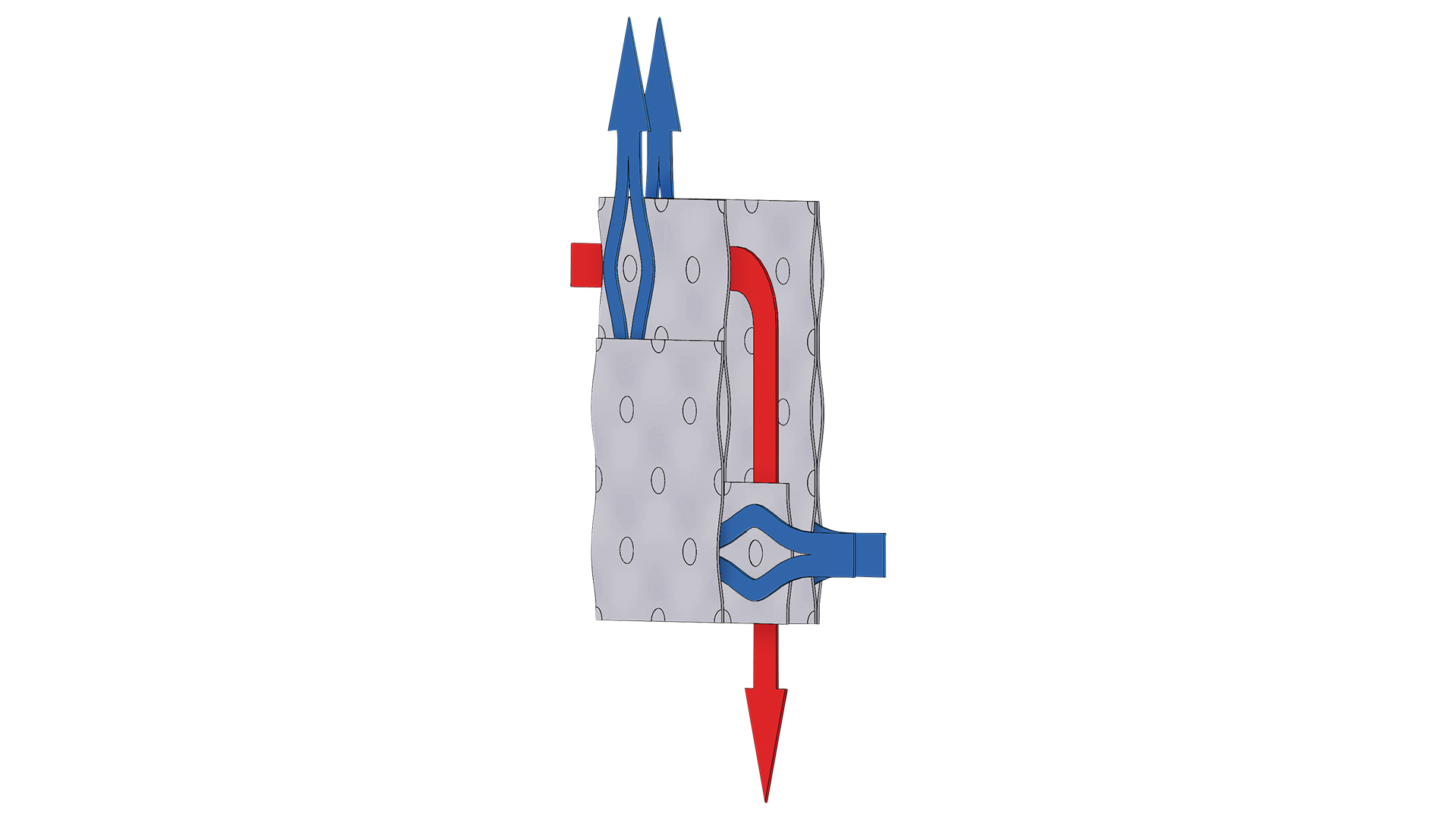

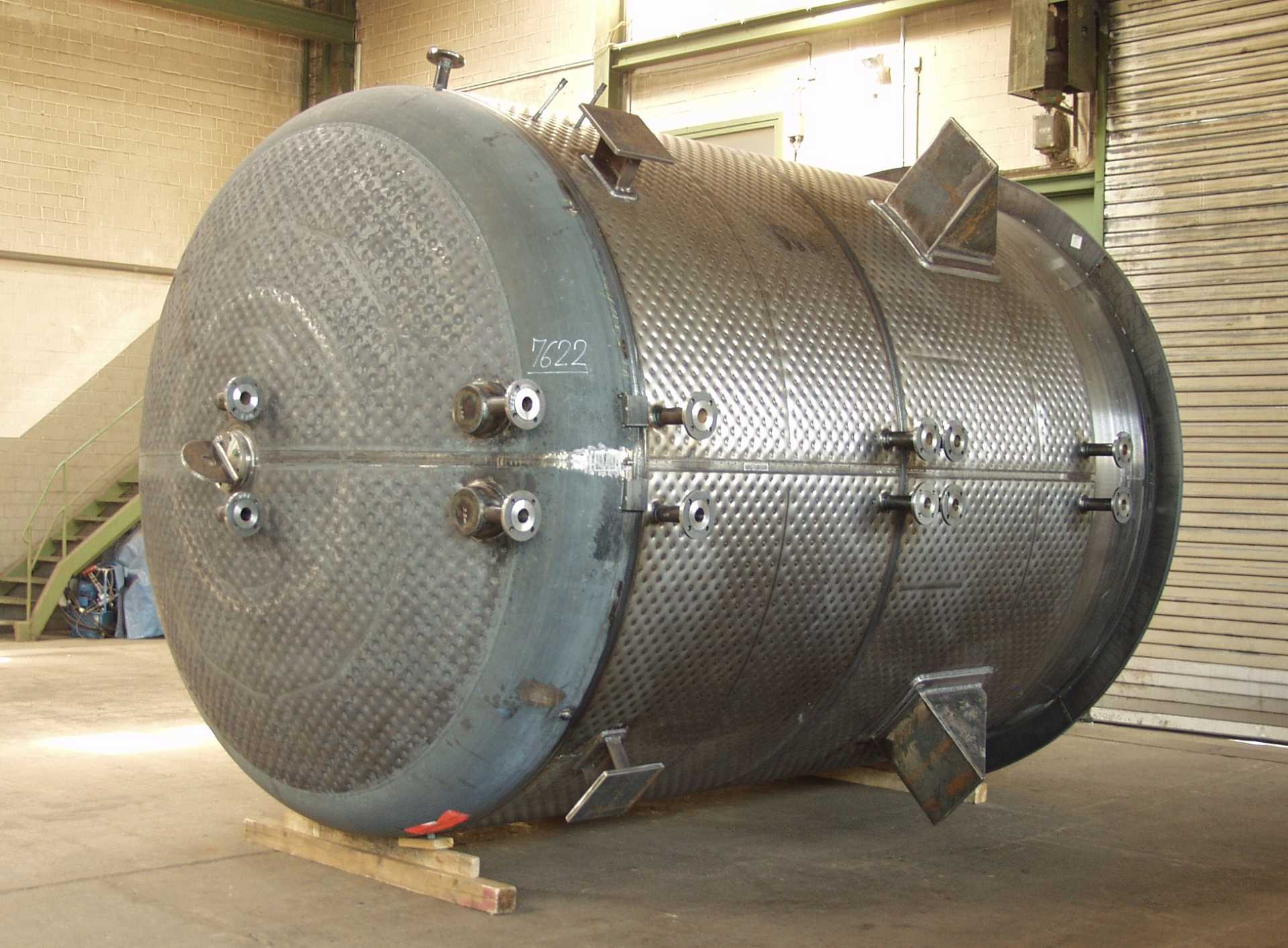

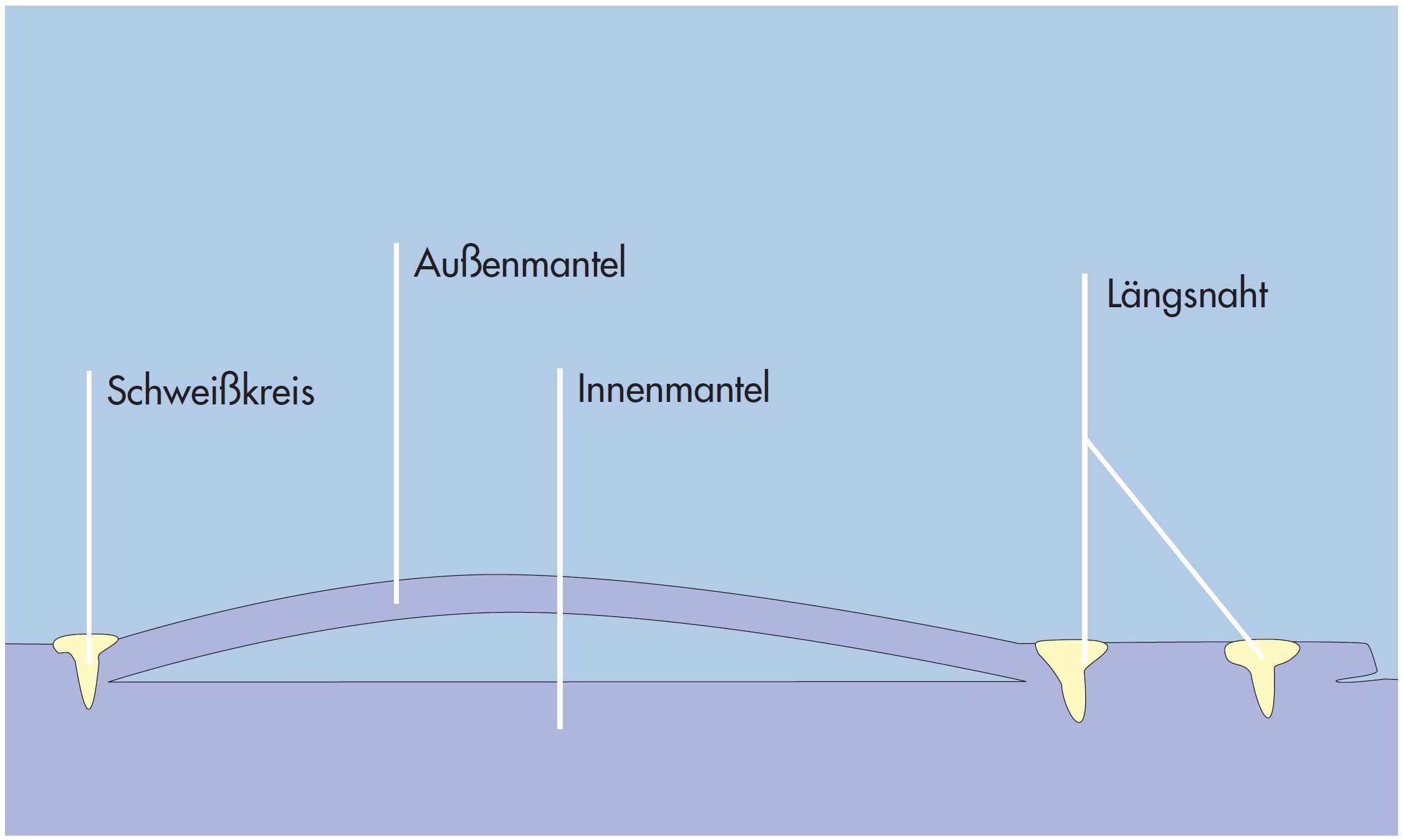

WTP-System® auf der BehälterinnenwandDas Prinzip des WTP-Systems® beruht darauf, dass bei einem Druckbehälter vor der Verformung ein 1,5 mm bis 3 mm Blech auf den Behältermantel aufgebracht wird, das dann mittels kreisförmiger Laserschweißung mit dem drucktragenden Innenmantel verbunden wird. Der Außenmantel wird nach Fertigstellung durch Druck aufgeweitet, wodurch einseitige gleichmäßige Hohlräume entstehen. Durch diese Hohlräume können verschiedene Medien geleitet werden, wie beispielsweise Wärme- und Kälteträgermedien oder Gase. Zusätzliche Lasernähte können durch die Verbindung einzelner Schweißkreise eine zwangsweise Umlenkung des Wärmeträgermediums im Mantel erzeugen. Die Schweißnähte fungieren dabei als Zuganker, sodass bei dünnen Blechstärken hohe Drücke aufgenommen werden können.

Die Schweißkreise können hintereinander oder versetzt angeordnet werden. Der Schweißkreisdurchmesser und die Aufweitung können variiert werden. Daher sind die Gestaltungsmöglichkeiten beim WTP-System® wesentlich höher als bei Rohren oder Rohrbündeln und können so auf die Erfordernisse angepasst werden.

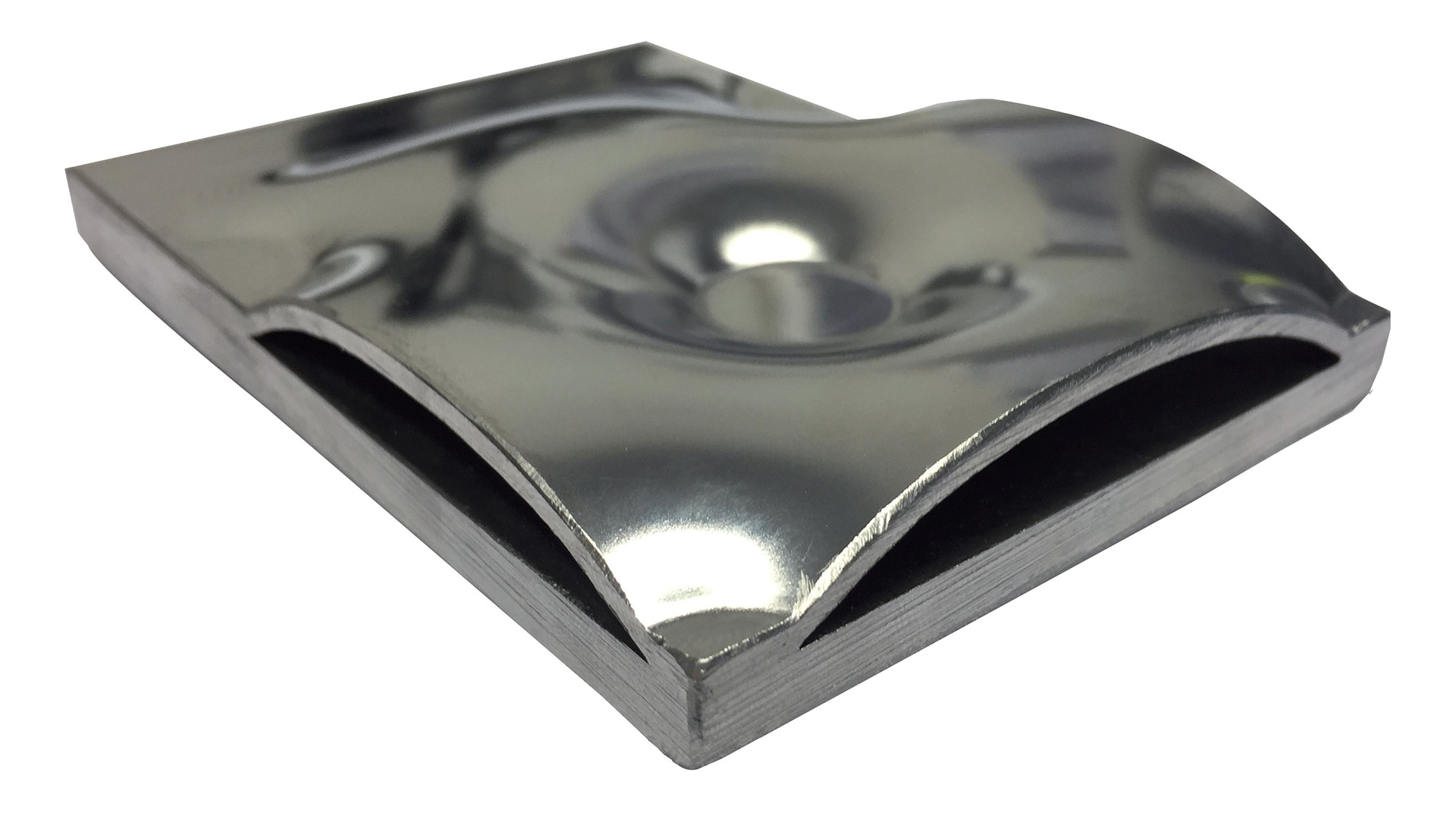

Bei WTP-Platten werden zwei gleich starke 1,5 mm bis 2 mm dicke Bleche zunächst in gestrecktem Zustand aufeinandergepresst und mit Schweißkreisen verbunden. Nach dem Aufpressen mit Druck entsteht die charakteristische doppelt aufgeweitete Kissenform. Der Aufweitdruck liegt bei weitem höher als der spätere Betriebsdruck, wodurch eine Druckprobe schon bei der Fertigung vorweggenommen wird. Die so aufgeweiteten Bleche können zu Kondensatorpaketen verbunden und mit Sammler oder Verteilerrohren als Kühlwasserein- und -auslass versehen werden.

Das WTP-System® wird aus austenitischen Stählen der Gruppen 6, 7 und 8 wie z. B. 1.4571, 1.4539, 1.4462 hergestellt.

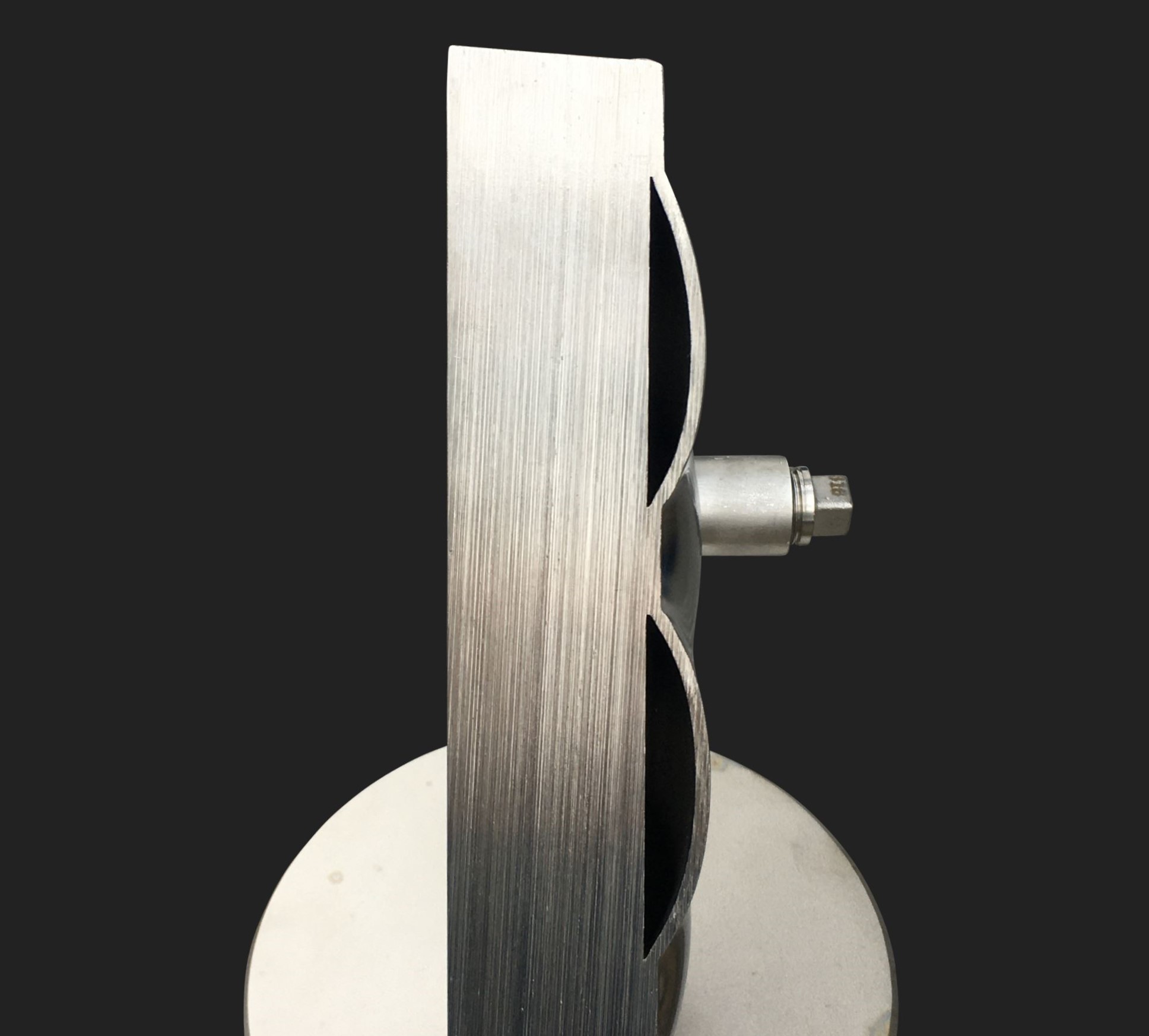

Schweißverbindung / Makroschliff

Schweißverbindung / MakroschliffDa es für das WTP-Beheizungssystem keine rechnerische Grundlage gibt und es bevorzugt bei Anlagen, die nach DGRL arbeiten, eingesetzt wird, greift man auf eine vergleichende zerstörende Prüfung zurück. Die in Form und Schweißraster dem Fertigteil entsprechende Probe muss hierbei folgende Kriterien erfüllen:

Nach Druckgeräterichtlinie muss die Probe einen Druck standhalten, welcher dem 5-fachen Betriebsüberdruck multipliziert mit dem K-Wert von Raumtemperatur dividiert durch den K-Wert bei Betriebstemperatur entspricht. Der ASME-Code verlangt für das System den 6-fachen Betriebsüberdruck. Bei der Berechnung eines Druckbehälters nach DGRL, der mit dem WTP-System® ausgestattet ist, muss das WTP-System® nicht berücksichtigt werden. Bedingt durch den geringen Strömungsquerschnitt, der ersatzweise kleiner ist als der einer Rohrleitung DN 100 gehört das WTP-System® gemäß Diagramm 6 in Kategorie I bzw. Diagramm 4. Die Prüfungen erfolgen gemäß Modul A, was zur Folge hat, dass keine weitergehenden Prüfungen notwendig sind.

Interessant ist in diesen Zusammenhang auf das Berstverhalten des WTP-Systems hinzuweisen. Berstet das WTP-System®, passiert dies ausschließlich an ein bis zwei Schweißkreisen (Abb. 1) und lässt eine einfache Reparatur zu. Die Untersuchung von Proben nach der Berstprobe hat ergeben, dass bei umliegenden Schweißkreisen keine Anrisse oder sonstige Veränderungen im Mikroschliff erkennbar sind. Auch das nachträgliche Setzen von Stutzen ist möglich (Abb. 2).

Abb.1: Bersten des WTP-System® Abb.2: nachträgliches setzen von Stutzen

Abb.1: Bersten des WTP-System® Abb.2: nachträgliches setzen von StutzenBei durchgeführten Untersuchungen konnten wir feststellen, dass der Druckverlust bei optimaler Gestaltung (Auswahl geeigneter Schweißkreisraster, Schweißkreisdurchmesser, Kissenhöhe, Wärmeträgerlenkung und günstig gestalteter Einströmung) äußerst gering ist. Bei Versuchen an einem Testbehälter (Durchmesser 1.900 mm zyl. Höhe 1.000 mm), die wir gemeinsam mit der Fachhochschule Köln durchführten, erreichten wir bei einem Volumenstrom von 10 m3/h einen Druckverlust von weniger als 0,14 bar/m.

Es zeigte sich auch, dass der Druck im System über die Höhe gemessen, überall gleich ist, was die gleichmäßige Durchströmung des Systems belegt. Durch das geringe Volumen im System erreicht man schon bei geringem Volumenstrom des Wärmeträgermediums eine turbulente Strömung, was zu hervorragenden Wärmeübergängen und exzellenten Werten führt. Strömungsumlenkungen und Engpässe erhöhen den Druckverlust.

Besondere Aufmerksamkeit bei der Planung gilt der Gestaltung und Positionierung der Ein- und Austrittsstutzen, da diese erheblichen Einfluss auf Druckverlust und Funktionsfähigkeit des Systems hat. So lässt sich über Anzahl und Größe der Ein- und Austrittsstutzen der Wert deutlich beeinflussen. Aus unseren Tests haben wir Formeln entwickelt, die es uns ermöglichen, sowohl die Druckverluste als auch die Leistung zu berechnen und zu garantieren.

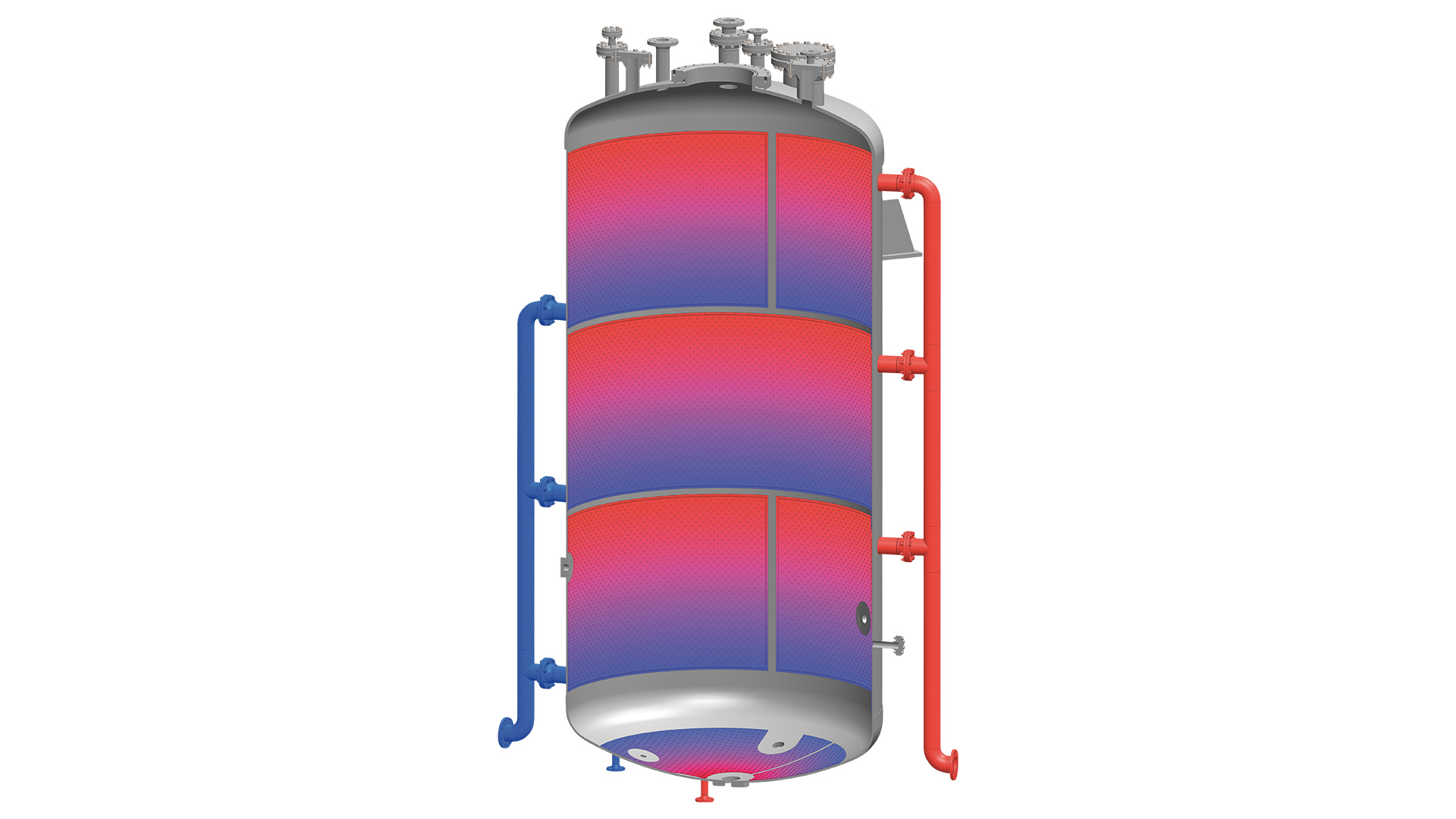

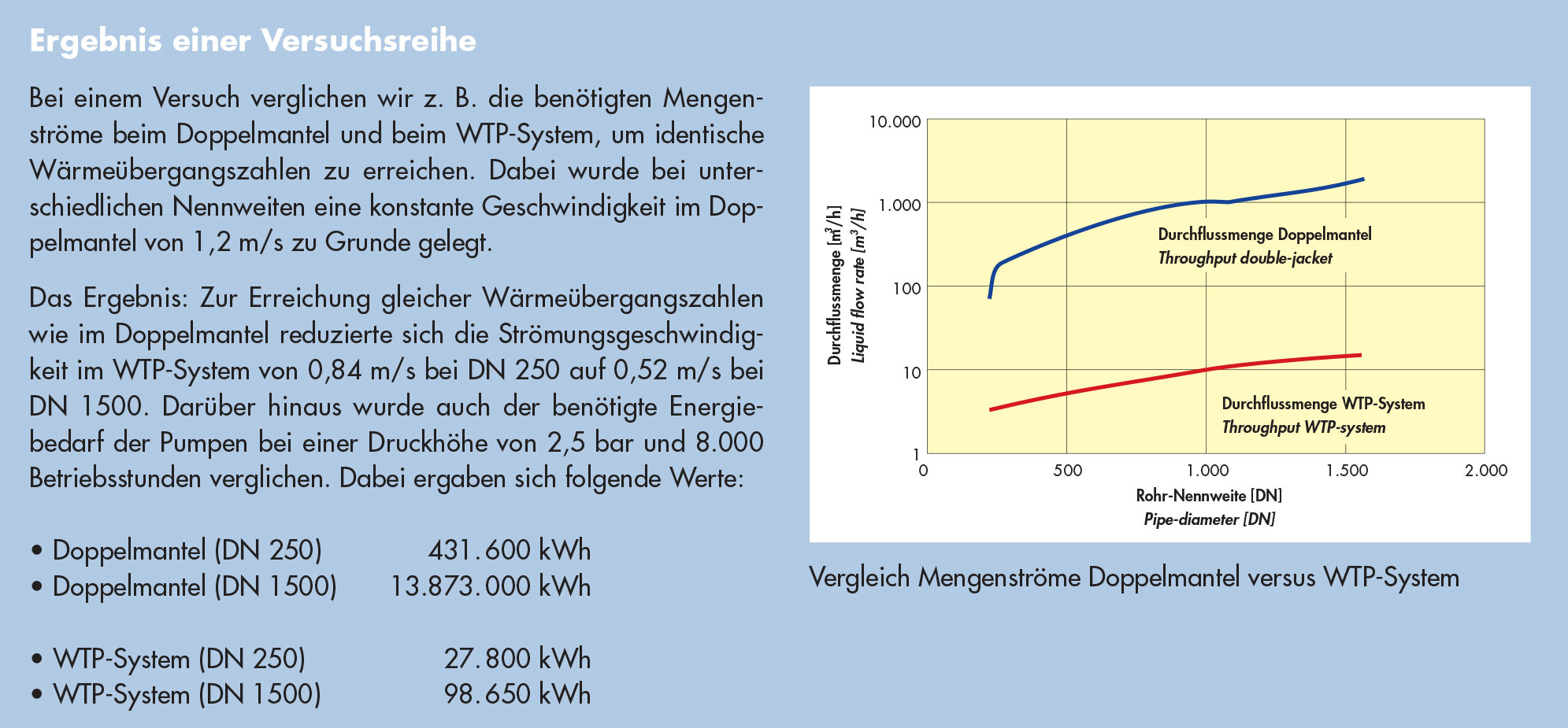

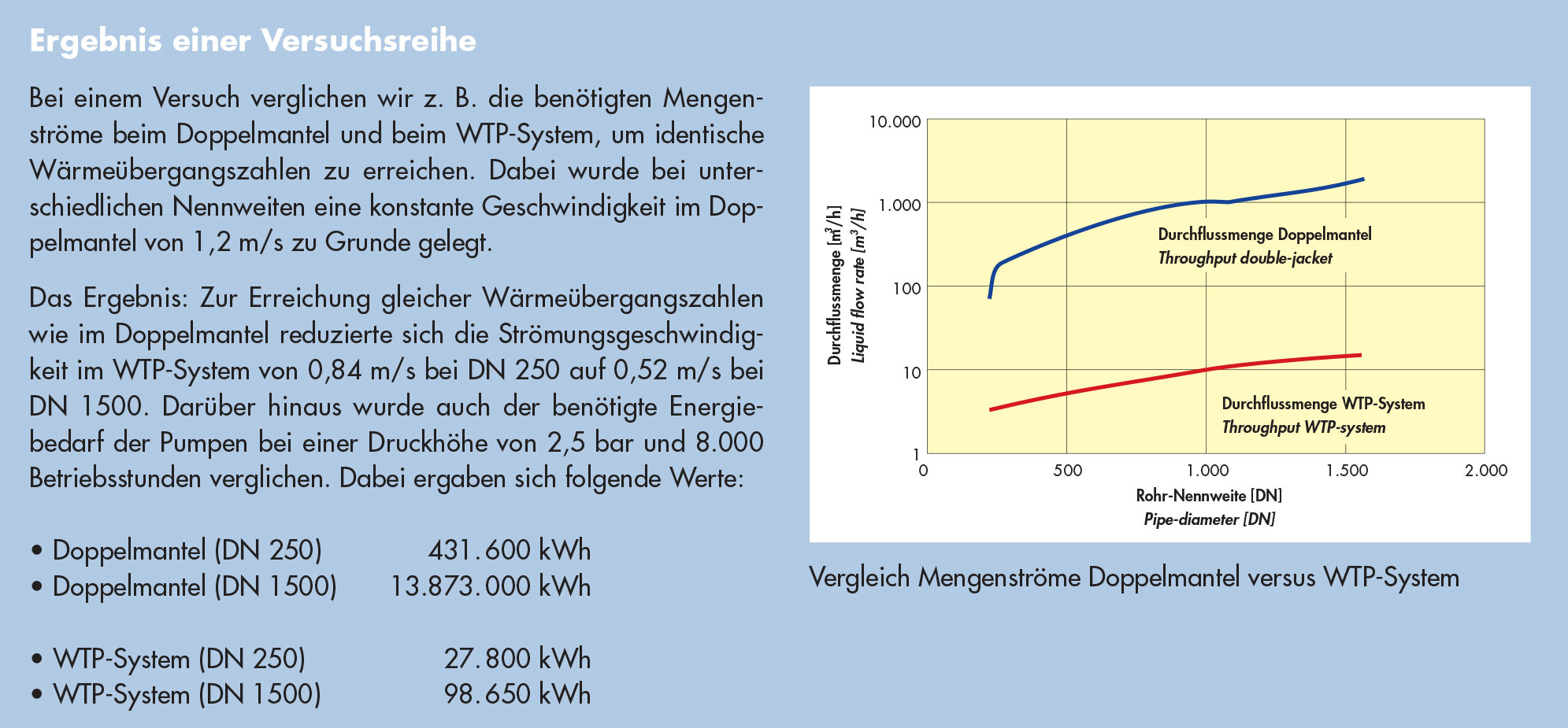

Vergleich zwischen WTP-System® und Doppelmantel

Vergleich zwischen WTP-System® und DoppelmantelBei mit Dampf durchgeführten Testreihen konnten wir bei entsprechender Verteilung der Dampf- und Kondensatstutzen Werte bis 5.000 W/(m²*K) erreichen. Der Wärmeatlas gibt für Halbrohrschlangen Werte zwischen 1.100 und 1.600 W/(m²*K) an. Dies bedeutet, dass der Wärmeübergangskoeffizient um 50% über dem der Halbrohrschlange liegt, was natürlich auch Auswirkungen auf die Aufheizzeit und damit auf die Wirtschaftlichkeit des Betriebs der Anlage hat.

Gerade für die Leistungssteigerung bestehender Anlagen ist diese Tatsache interessant, da bei unveränderten räumlichen Gegebenheiten durch den Austausch eines mit herkömmlichen Heizsystemen versehenen Behälters durch einen Behälter mit WTP-System® eine erhebliche Leistungssteigerung erzeugt werden kann. Da das System sehr früh eine turbulente Strömung erreicht, ist natürlich auch die erforderliche Menge des Wärmeträgermediums deutlich geringer. Das bedeutet, dass auch die zuführenden Leitungen und Pumpen kleiner dimensioniert werden können. Hervorragend ist bei dem WTP-System® auch die Regelcharakteristik bedingt durch das geringe Volumen im System.

Stichwort Nachrüstung: Vorhandene Behälter können mit dem WTP-System® nachgerüstet werden, indem Klemmplatten (siehe Abb. unten) auf den Behälter aufgebracht werden. Der Wärmeübergang kann durch das Aufbringung von Wärmeleitzement erhöht werden. Der Wärmeübergang ist bei diesem Einsatz des WTP-Systems® allerdings nicht optimal und eignet sich eher zur Temperaturhaltung.

WTP-Klemmplatte

WTP-Klemmplatte